徹底した工程改善と厳格な品質管理により

大手メーカー各社のニーズに応える量産体制を構築。

自動車部品製造において、月産9万台の量産実績を保有。工程FMEA(工程故障モード影響解析:PFMEA)を実施し、工程改善を推進しているほか、最新鋭の各種精密測定機の導入と、最適な検具での測定により、全数保証を実現しています。さらに、量産に際して必要となる各種証明書や、データ類の提出にも対応可能です。

真円度13μm・テーパー度6μmの自動車AT部品を、

月産9万個量産。全数に対する完全な品質保証を実現

自動車のAT関連部品を、月産9万台量産。ADCに焼入れ鋼(HRC60相当)のリングを圧入、その内径精度を真円度13μm、テーパー度6μm以内に収める難加工を、切削のみで達成しています。

その上で、三次元測定機や真円度測定機、輪郭形状測定機などによる厳密な検査を行い、全数保証を実現しています。

生産工程におけるタイムロスを徹底的に削減し

最短サイクルタイムによる量産体制を確立

量産に最適なマシンの選定をはじめ、動線を考慮した効率的なレイアウト、動きに無駄がなくハイスピード化を追求したツールパスなど、生産効率アップのためのさまざまな改善を推進。

結果、時間的ロスを徹底削減することで、最短サイクルの量産体制を確立しています。

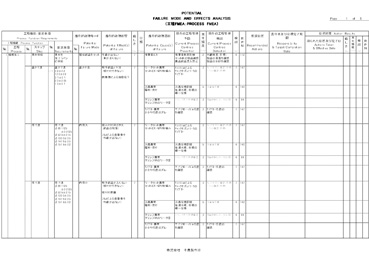

工程FMEAにより、問題点を予測し工程改善を実施

大手メーカー各社の基準を満たす量産精密加工に対応

工程内で発生する不良が製品に及ぼす影響を解析し、事前に問題点を予測・摘出する「工程FMEA」(工程故障モード影響解析:PFMEA)を実施。

あらゆる角度から科学的な工程改善を検討することで、大手メーカーの厳格な基準を満たす、高品質な量産精密加工を実現しています。

量産時に必要となる、QC工程表や工程能力データ

各種環境対応データ等の提出も可能です。

量産に際して必要となる、各種証明書やデータ類に対応。ミルシート、RoHS指令証明書はもちろん、MSDS、REACH規則、紛争鉱物に関する調査、また、出荷検査成績書やQC工程表のほか、工程能力データ(CP、CPK)などの統計学的手法を用いた評価結果も提出可能です。